立磨压液密封圈

立磨磨辊轴承密封解决方案

密封对机械产品防止“三漏”、保证设备的正常润滑动作及安全运转起着至关重要的作用。立磨对密封的要求较高,尤其是磨辊轴承对密封的要求。油封设置于静止与旋转部件之间,用于防止润滑油泄漏和防止外界尘土、物料等杂质进入轴承室内腔的动密封原件,具有结构简单、密封性能好,对轴的振摆、偏心的随动性能等特点,因而被广泛应用于立磨磨辊轴承密封中。磨辊是立磨中的关键部件,其使用的轴承都是大型轴承,价格昂贵,由于磨机内部工作环境恶劣、温度高、粉尘多、振动大、气体潮湿,磨辊漏油现象发生或者油封密封失效时,直接影响轴承的使用安全,降低轴承使用寿命,增加设备运行风险与维护成本。因此,完善的磨辊密封解决方案直接决定着立磨磨辊工作的可靠性、使用效率和运行维护成本,甚至会影响整个立磨系统的稳定性。

1 磨辊密封的密封原理

密封的目的在于,在一处有可能发生泄漏而要对其施以密封的地方,设置一个完善的物理壁垒。磨辊密封属于磨辊旋转狭隘的动态密封,动态密封的原理有许多学派,分别提出了表面张力理论、吸附理论和边界润滑理论等诸多理论,其中比较有影响的是E.T.Jagger提出的新月面理论和Horvel等人提出的微型泵理论[1]。现分别对其进行介绍。

1.1 新月面理论

骨架油封通常由密封体、加强骨架和自紧螺旋弹簧组成,在自由状态下,其内径比轴要小,有一定的过盈量,当油封装入油封座和轴上之后,油封唇口的压力和自紧弹簧的收缩力对轴面产生一定的径向压力,再加上润滑油腔的压力,共同决定着与轴之间的摩擦力,油封初始旋转时,摩擦力矩较大,而后逐渐下降趋于稳定。工作时,油封唇口在接触压力的作用下,形成一个密封接触环带,润滑油渗入密封接触环带,形成一层油膜,油膜具有流体润滑特性。在液体表面张力的作用下,油膜的刚度恰好使油膜与空气接触端形成一个新月面,防止工作介质的泄漏,从而实现密封。油封的密封能力,取决于密封面油膜的厚度,厚度过大,油封泄漏;厚度过小,可能发生摩擦,引起油封和轴面磨损;密封唇与轴之间没有油膜,则易引起发热、磨损。因此,在安装时,必须在油封上涂些油脂,同时保证骨架油封与轴的轴心线垂直,若不垂直,油封的密封唇会把润滑油从轴上排干,也会导致密封唇的过度磨损。

1.2 微型泵理论

由于油封内径小于轴的直径,二者属于过盈配合,加上弹簧的作用使得接触区域上接触压力呈不对称分布,油封储油端与空气端产生不同的压力变化,从而产生两向不同的泵油作用,使润滑油定向流动,从而达到密封的目的。

2 磨辊密封失效原因分析

密封失效引起磨辊润滑油泄漏的部位主要是油封唇部与磨辊轴套(油封副)结合部、油封基体与油封腔体结合部。失效的主要原因包括轴(套)的问题、油封的问题、配合的问题、安装及使用维护等方面的问题[2]。

2.1 轴(套)的问题

1)轴(套)的表面粗糙度:轴的表面粗糙度对密封的作用非常关键,如果轴的表面粗糙度过大,轴表面的凸峰会穿过油膜与密封唇口接触,在油封转动时易刮伤唇口,导致唇口很快磨损,密封失效;如果轴的表面粗糙度过小,油容易从密封接触处挤出,导致油膜变薄或破裂,从而增大摩擦和磨损,使密封受到破坏从而失效。所以轴的表面粗糙度有一个合适的范围,一般Ra控制在0.4~0.8μm。

2)轴(套)的表面硬度:由于在工作过程中,与唇形油封接触的轴面长期处于唇口的摩擦下,久而久之容易磨损轴径,因此此处轴(套)表面硬度应提高,一般控制在50HRC以上。

3)轴(套)的表面加工状态与形位公差:如果轴(套)表面存在加工痕迹和损伤,会造成油封泄露,同样如果轴(套)的圆度和跳动量超过了油封的适应能力,也会造成油封泄漏。

2.2 油封本身的因素

1)油封结构设计不合理。要获得无泄漏的唇形油封,除了选择合适的弹性材料外,密封带的形状和位置、密封带和弹簧的相对位置均具有十分重要的作用。密封面由两个相交的锥面形成,前唇角(α)指密封唇的前唇面与轴线的夹角,后唇角(β)指密封唇的后唇面与轴线的夹角。设计时要求α>β,同时为获得良好的密封效果,一般取α=40°~60°,β=20°~25°。弹簧中心与唇口密封中心要有一个轴向偏置量,其值一般为R=0.4~0.7mm,R值过小甚至趋于零时无法保持油膜,不利于密封;R值过大增加摩擦生热,同时接触宽度增加,接触应力变小,致使油封唇口与轴之间的“临界油膜”润滑扩大成流体润滑,造成泄漏。

2)油封选材不当。选材时未考虑耐高温、抗老化、抗磨损、耐压、耐腐蚀等因素。

3)油封的制造工艺不合理,尺寸精度差。

4)油封弹簧质量差或失效,使油封对轴的抱紧力太小。

2.3 配合的问题

1)安装油封的油封座质量差。

2)箱体座孔、端盖、输出轴不同心。唇形油封新安装时的平均接触载荷约为1MPa,相当于单位轴向长度上的载荷为200N/m,经过长时间运行后,接触载荷慢慢衰减,衰减后的载荷至少应维持在初始载荷的50%,即100N/m;当箱体座孔、端盖、输出轴不同心时,可造成油封唇与轴套接触不均,致使油封唇口对轴套的压紧力不一致,局部单位轴向长度的载荷可超过400N/m。一般来讲,载荷为100N/m时,油封寿命最长,超过400N/m时,油封寿命最短。

3)长期高温使橡胶老化和硬化。基于磨内高温工作环境及油封旋转产生的热量,油封唇口处温度一般在120℃左右,长时间运转促使油封老化、失效。

2.4 安装及使用维护等方面

1)油封使用时,未检查使用前是否有损坏,未正确确认密封主唇口的方向。

2)装配时,划伤唇口。

3)轴端、轴肩粗糙度过大、装配用力不均或一次压入厚度过大,致使油封唇口翻转或使弹簧脱落。

4)油封装配时压入不到位,损伤唇口。

5)对油封的使用寿命认识不足,超期使用导致油封老化损坏,密封失效。

6)设计中未考虑可定期加注润滑脂的结构或未及时向油封处填注润滑脂,导致油封干摩擦,温度升高而损坏。

3 磨辊密封失效的危害

在由轴承、润滑、密封等组成的立磨磨辊系统中,密封是最薄弱的环节。经统计,67%以上的轴承失效都是由密封失效引起的。磨辊密封失效会使物料微粉、水分等进入磨辊内部,导致润滑油污染、乳化失效,以致无法形成有效的油膜厚度导致轴承生锈、点蚀、磨损乃至最终断裂,情况严重时,会导致整个磨辊卡死,造成磨机振动大、产量降低,引发停机停产等严重后果。

4 磨辊密封对密封件的要求

1)密封件的承压能力应不低于0.3MPa,内部应无独立的弹簧设计,减少由于密封变形、弹簧脱落而造成的密封失效,同时应具有充足的轴向抱紧力,保证密封性能。

2)密封件应具有优异的唇口廓形设计,完全满足磨内高温(100~200℃)、低速重载、持续振动等苛刻的使用要求,以及轴与油封座孔有轻微不对中时的密封性能。

3)密封件应具有良好的耐油性,同时能通过挤压成形的唇口带来优异的泵油能力,将污染物、水分、物料微细粉挡在外部,特别是具有防止尺寸大小约为5~80μm的物料颗粒进入轴承腔室的能力。

4)密封件应耐磨性好,摩擦系数低,能在一定程度上自动补偿磨损和几何精度误差,且不易老化。

5)在正常使用、良好润滑的基础上,要求寿命最少为2年。

5 磨辊轴承密封解决方案

5.1 原密封方案及其缺点

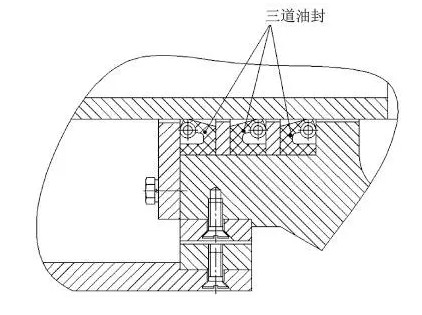

原有立磨磨辊轴承密封是三道油封密封组成,其结构方案见图1。

图1 原立磨磨辊轴承密封结构

该密封结构的缺点如下:

1)该设计密封由三道油封组成,其中内侧两道油封主唇面向轴承一侧,用来防油,最外侧一道油封面朝磨内一侧,用来防尘(主要是物料微粉),由于最外侧一道油封直接与空气接触,极易被物料污染损伤,形成物料进入轴承腔室的通路,致使内侧两道放油油封失效,进而导致整个密封系统失效,造成磨辊漏油、轴承失效等严重后果。

2)原有油封材料为丁腈橡胶,当润滑不良时,发热量加大极易导致油封唇口老化,密封失效。

3)油封副材料为普通Q235A或45号钢,硬度不足,极易在油封副与唇口接触处磨出沟槽,造成油封损坏失效,磨损产生的细金属屑也会危害轴承使用安全。

4)由于是三道油封同时作用,安装时容易将油封唇口的方向装反,同时安装时也难以避免翻唇现象的发生。

5)原有设计对油封座腔、油封副的硬度、粗糙度、加工精度及形位公差的要求未考虑油封的承受能力,极易产生内部损伤。

5.2 磨辊轴承密封新方案

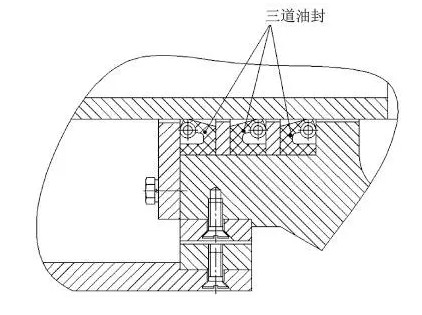

针对原有密封的缺点,提出了一种新的磨辊轴承密封解决方案,即采用两道骨架油封+V型防尘封+耐磨轴套的新方案,其结构见图2。

图2 新的磨辊轴承密封结构

5.3 新的密封方案的优点

1)密封和防尘分别由独立的功能元件来实现,从而达到功能最佳化。

2)V型防尘封采用独特的设计,性能大大优于市场上普通的V型密封,其安装在旋转件上,可将其随油封座旋转时收集的灰尘、颗粒等异物倒回并被密封空气吹回到磨盘上。

3)轴向采用两道油封密封结构设计,油封唇口采用计算机FEA有限元优化的唇口廓形,其中靠近磨辊轴承内部一侧油封主唇朝内,能有效防止循环油外漏,远离磨辊轴承内部一侧油封主唇朝外,起到防尘挡灰的作用,能有效防止灰尘进入轴承润滑系统。

4)安装时预先在相应的密封接触面处填充润滑脂,一方面保证密封处有一定的润滑,提高寿命;另一方面起到防尘的作用;同时为了保证设备的正常润滑,在轴上设有润滑油通道,方便定期加注润滑脂。

5)轴承钢耐磨轴套硬度高,与油封配合使用时二者寿命均有效增加,且损坏后只需更换轴套本身,无需担心对轴的损害。

6)设计中对轴套材料进行了优化选型,同时对轴套、油封座的硬度、粗糙度、壁厚,以及配合所需的尺寸公差、形位公差等参数也予以优化。

咨询热线:0771-3824929

立即咨询咨询热线:15977723464,张经理(业务经理)

立即咨询咨询热线:15977745645,汤先生(合作/投诉)

立即咨询